- Autor Jason Gerald [email protected].

- Public 2024-02-01 14:12.

- Zuletzt bearbeitet 2025-01-23 12:14.

Die Restaurierung eines Automotors ist eine schwierige Aufgabe, aber eine intelligente Planung der Motorrestaurierung erspart Ihnen kostspielige Fehler und spart Ihnen Zeit, Mühe und Emotionen. Erfahren Sie, wie Sie Ihren Motorblock zerlegen und installieren sowie Komponenten zerlegen und überprüfen, um den Motor Ihres Autos wie neu zu machen oder ihn für maximale Leistung zu modifizieren. Siehe Schritt 1 für weitere Details.

Schritt

Teil 1 von 5: Entfernen der Maschine

Schritt 1. Reinigen Sie die Maschine nach Möglichkeit vor Arbeitsbeginn gründlich

Die Ansammlung von Schmutz, Erde und Öl erschwert das Lösen von Schrauben und das Entfernen von Komponenten.

Schritt 2. Positionieren Sie das Auto in der Nähe Ihrer Riemenscheibe

Sie müssen auf einer ebenen, gut beleuchteten Oberfläche arbeiten, die genügend Platz bietet, um Ihre Riemenscheiben zu platzieren, während Sie sich um sie herum bewegen. Wenn Sie eine ausreichend große Garage haben, noch besser.

Am besten machen Sie Nahaufnahmen der verschiedenen Komponenten der Maschine aus verschiedenen Blickwinkeln. Bei der nächsten Arbeit wird dies sehr nützlich sein. Sie können es sogar ausdrucken und zum späteren Nachschlagen mit einem Lesezeichen versehen

Schritt 3. Richten Sie Ihren Arbeitsplatz ein, bevor Sie beginnen

Behälter zum Aufbewahren von Schraubenmuttern, Klemmen, eine Werkbank zum Ablegen von Werkzeugen, Eimer zum Gießen und Reinigen von Komponenten erleichtern Ihnen die Arbeit.

Schritt 4. Entfernen Sie die Haube

Markieren Sie die Scharnierschrauben, damit Sie sie später leicht wieder anbringen können. Lassen Sie es langsam los, bitten Sie Ihren Assistenten, es freizugeben, und bewahren Sie es auf, bis die Arbeit erledigt ist. Beachten Sie, dass einige Motorhauben elektrische Anschlüsse für Beleuchtung oder Scheinwerfer, Blinker und Nebelscheinwerfer haben. Auch sie müssen freigegeben werden.

Schritt 5. Beginnen Sie damit, die externen Komponenten aus dem Gerät zu entfernen

Trennen Sie die Masseverbindung der Batterie, bevor Sie etwas anderes tun, lassen Sie die Kühlerflüssigkeit und die Schläuche ab, um Ihre Sicherheit zu gewährleisten. Achten Sie darauf, die Metallschellen nicht zu beschädigen, die im Vergleich zu Gummischläuchen, die beim Entfernen brechen können, schwer zu ersetzen sind.

- Entfernen Sie den Kühlerlüfter und die Abdeckung, falls vorhanden, seien Sie vorsichtig, da die Aluminiumrippen am Kühler leicht beschädigt werden können.

- Als nächstes die Lichtmaschine, Befestigungselemente, Kühlgebläse und Riemen entfernen. Entfernen Sie den Lufteinlass und den Kraftstoffschlauch. Einige Autos verwenden ein unter Druck stehendes Kraftstoffsystem, auch wenn der Motor ausgeschaltet ist. Bereiten Sie sich also darauf vor, diesen Kraftstoff zu entleeren und den Druck abzulassen, bevor Sie ihn öffnen. Wenn Sie die Servolenkungspumpe und den Klimakompressor abschrauben, tun Sie dies, ohne die Schläuche zu entfernen, damit Sie beim Wiederzusammenbau Zeit sparen.

- Es ist eine gute Idee, wenn Sie zeichnen oder fotografieren sowie Schläuche und Kabel mit Isolierungen und Markierungen beschriften. Verlassen Sie sich nicht nur auf Ihr Gedächtnis. Manche Kabel und Schläuche lassen sich nur in eine Richtung verlegen, manche sind aber nicht ganz klar. Möglicherweise müssen Sie Diagramme oder Zeichnungen erstellen, um den Wiederzusammenbau zu erleichtern.

Schritt 6. Trennen Sie alle elektrischen Verbindungen an der Maschine

Sie können die Zündkerzen in Position halten, aber entfernen Sie zuerst den Auspuff und trennen Sie alle elektrischen Verbindungen zum Getriebe, bevor Sie das Getriebe ausbauen.

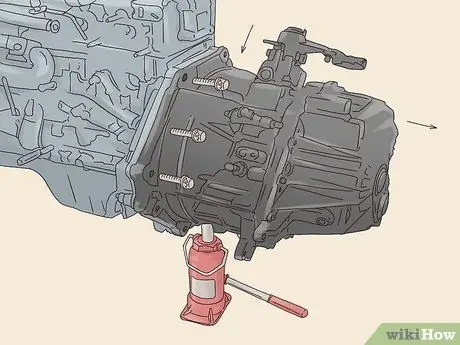

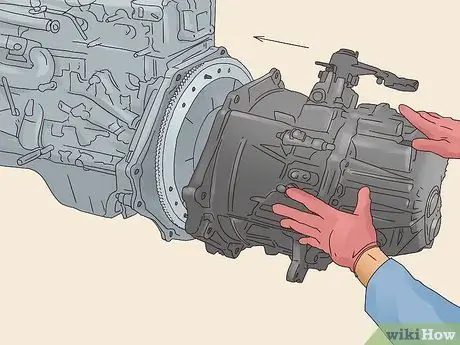

Schritt 7. Entfernen Sie die Schraube, die den Getriebehöcker am Motor hält

Das Auto aufbocken und auf den Stützbock stellen, dann das Getriebe mit dem anderen Stützbock nach unten halten. Es ist sehr wichtig, einen Stützfuß oder eine andere Stütze unter dem Getriebe zu verwenden, bevor Sie die Schrauben entfernen. Wenn Sie die Schrauben entfernen, kann das Getriebe möglicherweise nicht mehr gehalten werden und es könnte herunterfallen, wenn Sie es nicht festhalten. Für Autos mit anspruchsvolleren Querträgern ist dies kein Problem.

Im Allgemeinen muss das Getriebe nicht aus dem Auto ausgebaut werden, solange das Getriebe beim Ausbau des Motors richtig abgestützt werden kann

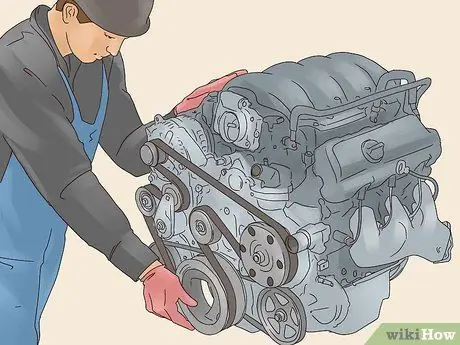

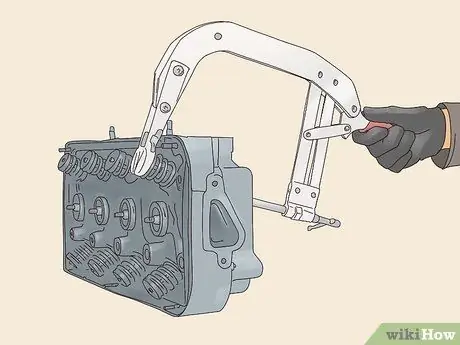

Schritt 8. Verwenden Sie die Riemenscheibe, um die Maschine anzuheben

Verbinden Sie die Riemenscheibe mit dem Motor am Hebepunkt am Zylinderkopf oder an der größten Schraube oben am Motor und stellen Sie die Höhe ein, um mit dem Anheben der Vorderseite zu beginnen.

Vorsichtig sein. Heben Sie den Motor an und schieben Sie ihn vom Fahrzeug weg, um ein Anstoßen an die Karosserie zu vermeiden, und senken Sie ihn auf eine ebene Fläche, um mit der Demontage und Inspektion zu beginnen

Teil 2 von 5: Überprüfen und Zerlegen des Motorblocks

Schritt 1. Holen Sie sich das Handbuch für Ihr Auto

Keine Erklärung kann Ihnen alle Einzelheiten geben, die Sie für die Wiederherstellung jedes Maschinentyps benötigen. Daher ist es wichtig, dass Sie sich immer an die Anleitung des Herstellers halten.

Selbst wenn Ihr Auto schon ziemlich alt ist, sind Handbücher in der Regel zu einem relativ niedrigen Preis bei eBay erhältlich und oft in öffentlichen Bibliotheken erhältlich, die Sie kostenlos ausleihen können. Wenn Sie in diese Arbeit investieren möchten, ist es sehr wichtig, dass Sie dieses Handbuch haben, damit Sie die richtigen Spezifikationen und Grundlagen Ihrer Maschine kennen lernen

Schritt 2. Führen Sie eine Sichtprüfung der Maschine durch

Überprüfen Sie die Flüssigkeit, die auf den Zündkerzen, den Gaspumpenanschlüssen und den Verbindungen zwischen den Komponenten erscheint. Überprüfen Sie die Vibrationsausgleichsriemenscheibe auf Anzeichen von Rissen, um anzuzeigen, dass es Zeit für einen Austausch ist. Auf Anzeichen von Überhitzung und Risse im Motorblock prüfen. Kontrollieren Sie auch auf eventuelle Reste von Dichtungen, die von früheren Arbeiten übrig geblieben sind.

Überprüfen Sie auch die Identität und die Maschinennummer und vergewissern Sie sich, dass die Maschine, die Sie zerlegen, Ihnen gehört. Der Austausch von Motoren ist nicht ungewöhnlich, und jeder Motor hat unterschiedliche Spezifikationen

Schritt 3. Überprüfen Sie die externen Komponenten der Maschine

Durch Drücken auf Anzeichen von losem Verteiler prüfen. Überprüfen Sie den Generatorriemen auf Verschleiß, indem Sie die Riemenscheibe drehen und auf seltsame Geräusche achten. Überprüfen Sie auch die Kupplung auf Verschleiß.

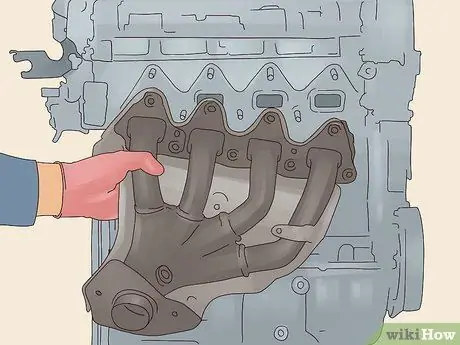

Schritt 4. Öffnen Sie den Abgaskanal, falls dieser noch nicht geöffnet wurde, um Ihnen das Entfernen des Motorraums zu erleichtern

Die Schrauben im Auspuff können sehr rostig sein. Seien Sie beim Entfernen vorsichtig, beschädigen Sie es nicht. Besprühen mit Schmierflüssigkeit hilft. Und Schrauben, die sehr schwer zu lösen sind, müssen möglicherweise erhitzt werden, um sie zu entfernen.

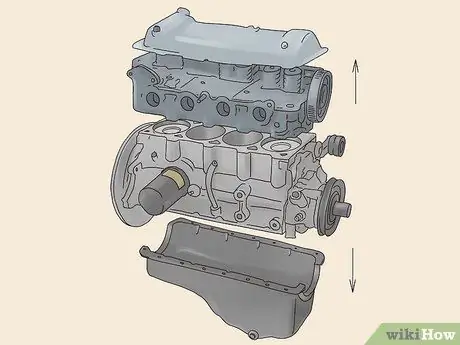

Schritt 5. Beginnen Sie mit der Demontage aller Teile der Maschine

Öffnen Sie zunächst die Ölwanne und den Ventildeckel, dann den Zylinderkopf. Achten Sie darauf, den Abschnitt der Hubführungsstange zu schützen, wenn Sie den Zylinderkopf entfernen. Wenn sie verbogen oder beschädigt werden, müssen sie ersetzt werden.

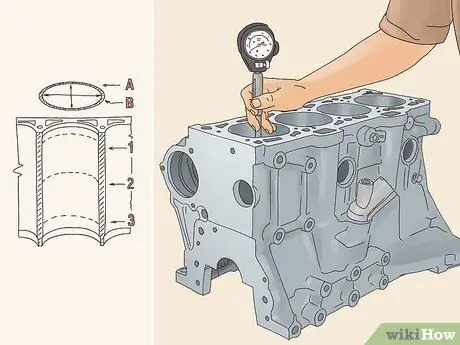

Schritt 6. Überprüfen Sie den Zylinderdurchmesser

Vielleicht brauchst du ein Mikrometer, um es zu messen. Stark abgenutzte Zylinder können Sie daran hindern, die Wiederherstellung zu maximieren. Wenn Sie wissen, dass Ihr Motor noch nicht restauriert wurde, können Sie den Verschleiß der Zylinderwand anhand der Zylinderoberkante abschätzen. Dies ist die Aussparung, an der der Kolben seinen höchsten Punkt erreicht, direkt unterhalb der Aussparung. Wenn sich die Vertiefung tief anfühlt, ist der Verschleiß ziemlich hoch, aber wenn Sie keine Vertiefung spüren, ist der Zylinder noch gut. Im Allgemeinen kann, wenn der Verschleiß unter 20/1000 Zoll liegt, der Originalkolben weiterhin verwendet werden, aber wenn er höher ist, müssen Sie den Zylinder überdimensionieren und eine überdimensionierte Kolbengröße verwenden.

Schritt 7. Entfernen Sie die Aussparung an der Oberseite des Zylinders mit einer Feile

Die Aussparung ist die Stelle, an der der Zylinder nicht verschleißt, weil der Kolben diese Stelle nicht erreicht. Die Aussparung muss vor dem Ausbau des Kolbens entfernt werden, um eine Beschädigung des Kolbens zu vermeiden und den Zusammenbau mit einem neuen Kolbenring zu erleichtern.

Schritt 8. Entfernen Sie den Kolben und den Lenker

Setzen Sie nach dem Abnehmen des Kolbenkopfes den Kolbengriffschutz auf das Lenkerende, damit die Lenkerspitze beim Ausbau nicht gegen die Zylinderwand am Motorblock stößt oder diese zerkratzt. Dazu können Sie einen abgeschnittenen Gummischlauch verwenden, den Sie über das Ende des Kolbens schieben. Tauschen Sie nach dem Ausbau die Lenkerköpfe entsprechend ihrer jeweiligen Paare aus, markieren Sie deutlich, aus welchem Zylinder jeder Kolbenlenker stammt. Es ist wichtig, das bestehende Gleichgewicht zu halten.

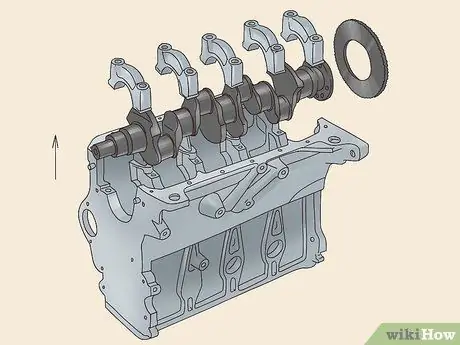

Schritt 9. Entfernen und öffnen Sie die Kurbelwelle

Legen Sie es nach dem Entfernen an einem sicheren Ort ab, noch besser, wenn Sie es auf den Kurbelwellenhalter legen, damit Sie es genauer untersuchen können. Bewahren Sie die Lager in ihrer ursprünglichen Reihenfolge auf und prüfen Sie auf übermäßigen Verschleiß und Schmutz. Wenn die Kurbelwelle ausgebaut und richtig positioniert ist, montieren Sie sie wieder am Motor und ziehen Sie sie gemäß Spezifikation fest.

Entfernen Sie die vorhandene Nockenwelle, Ausgleichswelle, Distanzringe, achten Sie darauf, dass sie in Ordnung bleiben, da Sie sie wieder in die richtige Reihenfolge bringen müssen. Öffnen Sie die Ventillager, achten Sie auf deren Position

Schritt 10. Die Kurbelwelle visuell überprüfen

Suchen Sie nach Rissen oder Anzeichen von Überhitzung. Messen Sie die Maße. Ukudan kann die Achse, den Außenkreis, die Verjüngung und den Rundlauf umfassen. Vergleichen Sie diese Größe mit den Angaben im Handbuch.

- Wenn die Kurbelwelle nicht der Spezifikation entspricht, markieren Sie sie zur Identifizierung und senden Sie sie an eine Drehbank, um sie neu zu beschichten und in einen "Kreis" umzuformen. Wenn die Welle gedreht wird, beachten Sie auf den Teilen, dass alle entsprechend der neuen Achsgröße vorbereitet werden müssen.

- Nachdem die Drehmaschine die Welle umgeformt hat, können Sie sie mit einer langen Bürste von verbleibendem Ölfluss reinigen. Messen Sie dann die Kurbelwelle erneut, damit Sie das Lager verschieben können, um den Abstand von der Welle zum Lager gemäß Vorgabe zu erhalten.

Schritt 11. Schließen Sie die Demontage ab

Entfernen Sie die Kernabdeckung, Halterungen, Führungsstifte und alles, was noch an der Außenseite des Motorblocks befestigt ist. Überprüfen Sie den Motorblock visuell auf Risse.

Wer möchte, kann mit magnaflux am Motorblock nach Undichtigkeiten suchen. Magnaflux wird nur zur Lecksuche in Gusseisen verwendet. Mit farbigem Eindringmittel nach Rissen im Aluminium-Motorblock suchen. Normalerweise führt die Werkstatt diese Überprüfung durch und überprüft möglicherweise auch den Druck auf den Motorblock und den Zylinderkopf. Sie können sie bitten, den Motorblock und den Zylinderkopf zu "kochen", um sie zu reinigen

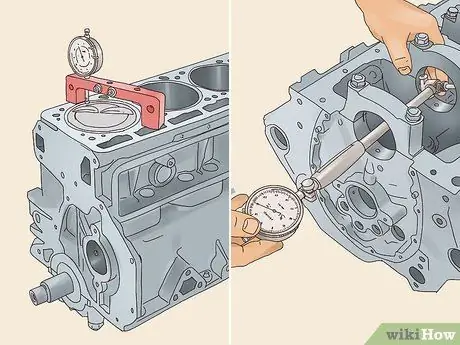

Schritt 12. Messen Sie nach Spezifikationen

Am besten machst du das in einer Werkstatt, aber wenn du das Werkzeug hast, kannst du mit einem Haarlineal und einem Satz Schlitzlehren die Ebene der Oberfläche überprüfen. schräg und waagerecht messen, Überschreitet die Oberfläche die Spezifikation für die Ebenheit, muss sie erneut geglättet werden. Seien Sie beim Entfernen vorsichtig, nicht zu sehr, da die Gefahr besteht, dass der Kolbenkopf auf das Ventil trifft.

Prüfen Sie mit einer Messuhr die Ebenheit der Kreise jedes Zylinders. Auf Verfärbungen des Zylinders prüfen. Verwenden Sie einen steifen Steinhonig, um die Innenfläche des Zylinders auf Falten zu überprüfen

Teil 3 von 5: Zylinderkopf zerlegen und prüfen

Schritt 1. Ziehen Sie die Feder mit einer Ventilfederpresse fest

Lassen Sie bei gedrückter Feder den Ventilgriff los und lassen Sie langsam den Druck auf die Feder ab. Nachdem Sie die Presse entfernt haben, entfernen Sie die Federn und Distanzstücke. Ordentlich aufbewahren.

Schritt 2. Entfernen Sie das Ventil vom Kopf

Erzwingen Sie es nicht, da es die Führung zerkratzen kann. Sie müssen nach Möglichkeit alle Rückstände von Kohlenstoff und Schmutz von jedem Ventil entfernen, in einer Reparaturwerkstatt einen Ventilschlitten durchführen oder Magnaflux oder farbiges Eindringmittel verwenden, um nach Rissen zu suchen.

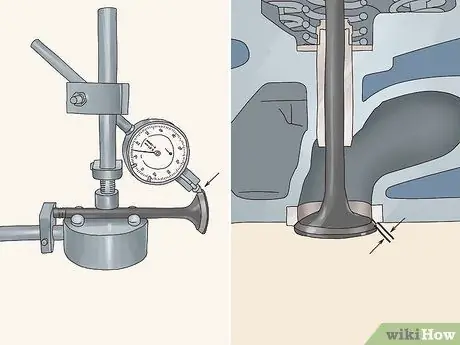

Schritt 3. Prüfen Sie die Ebenheit jedes Ventilkopfes

Unebene Ventile markieren und nach der Inspektion in der Werkstatt glätten. Prüfen Sie die Führungen mit dem Drehanzeiger auf Verschleiß und prüfen Sie den Ventilsitz auf Verschleiß. Es ist auch wichtig zu überprüfen: Kontrollieren Sie jeden Ventilkopf auf Ebenheit. Notieren Sie jede Ebenheit, die außerhalb der Spezifikation liegt, damit sie nach der Inspektion in der Werkstatt korrigiert werden kann. Kontrollieren Sie die Führungen mit einer Messuhr auf übermäßigen Verschleiß und prüfen Sie, ob die Ventilsitze zurückgezogen sind. Es ist auch wichtig zu überprüfen auf:

- Ventilventil verschlissen.. Verwenden Sie einen Mikrometer und ersetzen Sie Ventilventile, die über die Spezifikationen hinaus abgenutzt sind.

- Abgenutzte Torwartrille. Verschlissenen Halter ersetzen.

- Großer Spielabstand. Das Spiel sollte am Einlassventil im Vergleich zum Auslassventil eng sein. Ersetzen Sie das Ventil mit großem Spiel.

- Länge, Federkraft und Sauberkeit. Ersetzen Sie eine Feder, die über die Spezifikationen hinaus abgenutzt ist.

Schritt 4. Verschlissene Ventilführungen reparieren

Ersetzen Sie den Ventilsitz und glätten Sie die nicht zu ersetzende Ventiloberfläche erneut. Schmieren Sie das Ventil mit Motoröl. Ventildichtung einbauen.

Es gibt 3 Arten von Ventildichtungen, Band, Regenschirm oder PC. Achten Sie auf die Installationsreihenfolge. Installieren Sie den Ventilkopf. Mit einer Flüssigkeit oder einem Vakuum auf Undichtigkeiten prüfen oder dies in einer Dreherei durchführen

Teil 4 von 5: Austausch des Motorblocks

Schritt 1. Wenn der Motorblock entfernt wurde, überprüfen Sie die Größe erneut

Drehmaschinen können Fehler machen, aber es ist Ihre Aufgabe, sie zu überprüfen. Prüfen Sie, ob die Ölleitungen und Schmieröffnungen im Motorblock sauber und frei von Schrott sind.

Reinigen Sie den Motorblock mit heißem Seifenwasser und blasen Sie ihn dann vollständig trocken, um Feuchtigkeit zu entfernen. Blasen Sie alle Schraubenlöcher mit einem Kompressor aus, um Schmutz zu entfernen, bevor Sie die Schrauben installieren

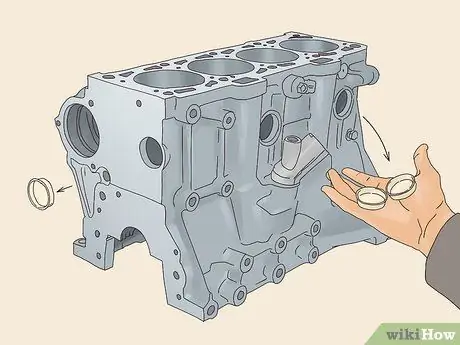

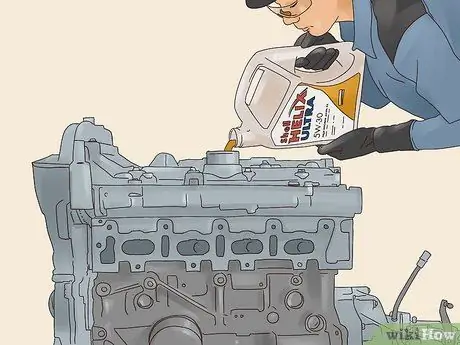

Schritt 2. Ölen Sie alle Komponenten

Ölleitungsdeckel und Kerndeckel mit der Härtedichtung montieren. Verwenden Sie in diesen Bereichen keine Silikondichtungen, da diese schmelzen und Gummiablagerungen im Schmiersystem verursachen.

Bereiten Sie das Schmieren der Hauptlager vor, waschen und trocknen Sie sie. Schmieren Sie die Innenseite des Lagers und die Lippe der Dichtung mit dem vom Hersteller empfohlenen Fett. Installieren Sie dann das Hauptlager und die hintere Hauptdichtung und stellen Sie sicher, dass sie richtig positioniert sind

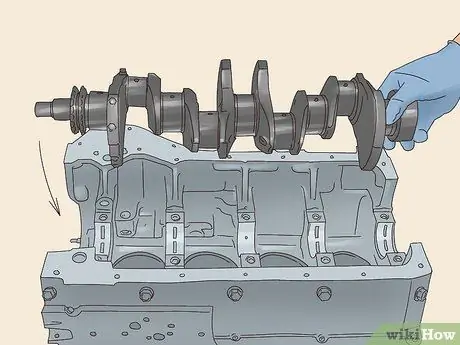

Schritt 3. Installieren Sie die Kurbelwelle und die Hauptabdeckung

Kurbelwelle mit Hochdruckfett einölen und dann einbauen. Da die Nockenkappe lage- und richtungsempfindlich ist, setzen Sie die Kappe ein und ziehen Sie sie zuerst von innen und dann von außen fest.

Drehen Sie die Welle, um die Drehung zu sehen. Wenn sich die Welle reibungslos dreht, dann überprüfen Sie die Enddrehung

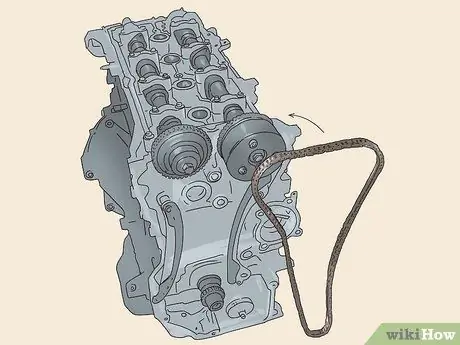

Schritt 4. Bauen Sie die Steuerkette oder den Zahnriemen gemäß den Spezifikationen ein

Achten Sie beim Einbau darauf, die Timing-Markierungen richtig einzustellen und den Nockenwinkel einzustellen.

Um den Nockenwinkel und das Timing einzustellen, richten Sie die Timing-Marke am oberen Totpunkt aus und stellen Sie den Winkel richtig ein, mit dem Kurbelwellen-/Timing-Gift und der richtigen Timing-Sequenz für die Einlass-, Kompressions-, Leistungs- und Auslasshubabschnitte des Motors

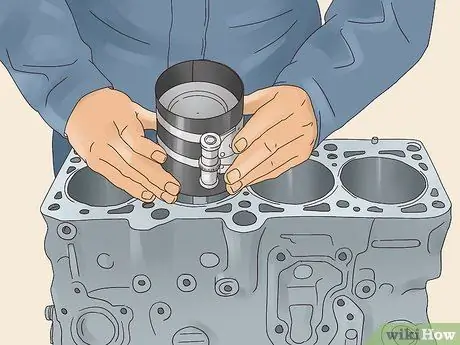

Schritt 5. Neue Kolben, Ringe, Dichtungen und Dichtungen einbauen

Kolbenringe und Spiel nach Herstellerangaben prüfen. Vielleicht müssen Sie einen größeren/übergroßen Ring verwenden. Ist der Ringdurchmesser zu klein, hat der Kolben einen großen Spielabstand, ist er jedoch zu groß, wird der Abstand zu eng, und er kann bei heißem Motor falten und sogar brechen.

Bei der Installation müssen Sie den Ring oben auf dem Kolben anordnen. Der schmale Schlitz in jedem Ring ist um 180 Grad um den Kolben gegen den nächsten Ring gedreht, um die Möglichkeit von Leckagen zu reduzieren. Stellen Sie sicher, dass der Ölverteilerring richtig installiert ist

Schritt 6. Kolben und Lenker montieren

Verwenden Sie einen Lenkerschutz und schmieren Sie das Lenkerteil, setzen Sie es zuerst langsam ein und ziehen Sie es dann schrittweise in 3 Stufen fest, um sicherzustellen, dass alles richtig sitzt.

Drehen Sie die Kurbelwelle erneut, nachdem Sie die Kolben eingebaut und festgezogen und die Lenkerkappen nach Bedarf festgezogen haben, um eine reibungslose Drehung zu gewährleisten. Bei schwergängigem Drehen werden Sie feststellen, dass der letzte Kolben im Zylinder oder der Kolbenlenkereinstieg kollidiert ist - die Hälften müssen bündig zueinander eingesetzt werden. Testen Sie die Welle durch Drehen, nachdem alle Lager eingebaut sind

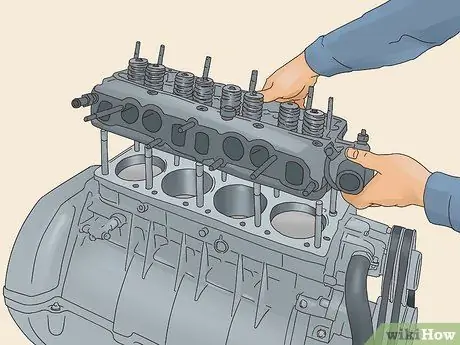

Schritt 7. Installieren Sie die Zylinderkopfdichtung

Dichtungen können nur in eine Richtung eingebaut werden, stellen Sie also sicher, dass sie richtig eingebaut sind. Denken Sie daran, den Zylinderkopf auf die Motorblockschraube zu setzen, sonst dreht sich der OHC-Riemen nicht und reißt dann. "Zementdichtungen" nur verwenden, wenn der Hersteller es empfiehlt.

Schritt 8. Installieren Sie den neuen Ventilkopf

Schmieren Sie die Schraubengewinde mit dem vom Hersteller empfohlenen Öl oder Dichtmittel und ziehen Sie sie dann schrittweise in 3 Stufen gemäß dem vom Hersteller empfohlenen Muster fest. Achten Sie auf die Größe und Position der Schrauben.

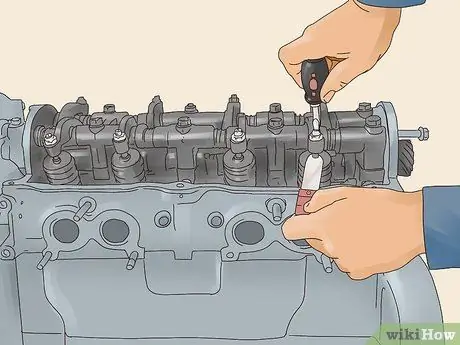

Schritt 9. Installieren Sie den neuen Ventilregler

Achten Sie darauf, dieses Teil beim Einbau zu schmieren und passen Sie es bei Bedarf an. Verwenden Sie eine minimale Auf- und Abbewegung und ziehen Sie sie mit einer 3/4-Umdrehung fest.

Teil 5 von 5: Wiederzusammenbau der Maschine

Schritt 1. Führen Sie alle notwendigen Arbeiten in der Restauration durch

Wenn Sie eine komplette Überholung durchführen, müssen Sie wahrscheinlich etwas anderes tun, während Sie die Gelegenheit dazu haben. Vielleicht möchten Sie Ihren neuen Motor nicht mit einem Getriebe kombinieren, das 200.000 Meilen zurückgelegt hat. Vielleicht müssen Sie Folgendes tun:

- Getriebeinstallation

- Klimaanlage austauschen

- Ersetzen Sie den Kühler.

- Anlasser ersetzen

Schritt 2. Richten Sie die Maschine ein

Füllen Sie den Ölfilter vor dem Einbau mit Motoröl und mit dem vom Hersteller empfohlenen Öl. Lassen Sie das Öl fließen, indem Sie die pli-Pumpe von Hand drehen. Füllen Sie den Kühler mit einer Mischung aus Frostschutzmittel und destilliertem Wasser im Verhältnis 50:50. Möglicherweise müssen Sie auch Folgendes installieren:

- Neue Zündkerze nach Herstellerangaben

- Verteilerkappe, Rotor und Zündkerzenkabel

- Neuer Luftfilter, PCV. Ventil

Schritt 3. Senken Sie die Maschine mit der Riemenscheibe ab

Es ist wichtig, die Maschine während der Installation flach zu halten. Seien Sie vorsichtig und bitten Sie um Hilfe. an der Motorhalterung befestigen und alle Rohre, Schläuche und Kabel wieder einbauen, wobei darauf zu achten ist, dass sie mit den neu installierten Komponenten kompatibel sind. Ersetzen Sie den Kühler und die Haube und stellen Sie sicher, dass sich keine Gegenstände im Auspuff befinden, die schmelzen können.

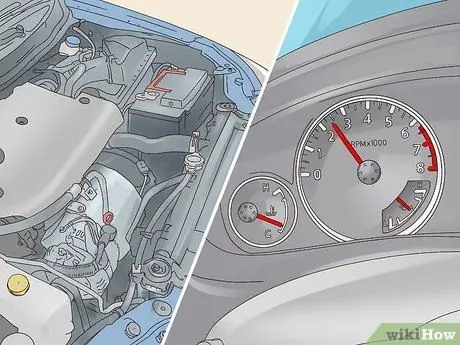

Schritt 4. Starten Sie die Erstinbetriebnahme vorsichtig

Montieren Sie die Handbremse und blockieren Sie die Räder, bevor Sie den Motor starten. Versuchen Sie, den Motor zu starten. Wenn der Motor nicht startet, überprüfen Sie die Kraftstoffleitung.

Überprüfen Sie immer die Anweisungen zu Motoröldruck und -temperatur. Wenn Sie vollen Öldruck sehen, stellen Sie den Motor sofort ab und prüfen Sie auf Lecks. Wenn Sie etwas Ungewöhnliches bemerken, stellen Sie den Motor sofort ab

Schritt 5. Lassen Sie es eine Weile einwirken

Nachdem der Motor konstant läuft, erhöhen Sie die Drehzahl auf 2000 U/min, um das Öl auf der Kurbelwelle zu verteilen. Lassen Sie das Auto mindestens 20 Minuten lang mit einer Geschwindigkeit zwischen 1800 und 2000 U/min laufen.

Öffnen Sie den Kühlerdeckel, um den Wasserfluss zu überprüfen, bevor er zu heiß wird. Prüfen Sie, ob das Laden des Akkus normal läuft

Schritt 6. Öl und Filter nach 100 Meilen wechseln

Es ist wichtig, den Motor frühzeitig in gutem Zustand zu halten, und es ist normal, dass Sie das Öl zuerst alle 100 oder 200 Meilen und dann in den ersten 3 Monaten alle 1000 Meilen wechseln.

Warnung

- Versuchen Sie nicht, die Maschine ohne vollständiges Werkzeug und ausreichende Kenntnisse wiederherzustellen. Hier ist keine Spezifikationsnummer aufgeführt, da jeder Autohersteller den Motor anders herstellt. Es ist sehr wichtig, dass Sie das Motorhandbuch Ihres Autos haben, wenn Sie es wiederherstellen möchten.

- Echte Profis verwenden Mikrometer und Zifferblattbohrungswerkzeuge und berechnen Spielabstände mit Präzision. Überspringen Sie diesen Artikel nicht.

- Verwenden Sie keine billigen Lager. Jeder Motor ist für Lager und Kolben farbcodiert, und jedes Lager und jeder Kolben hat eine andere Größe. Lesen Sie die Bedienungsanleitung für weitere Details.

- Verwenden Sie beim Kauf eines neuen Lagers nicht die Originalgröße, da Sie die Kurbelwelle beschädigen könnten. Wenn eine der Achsen defekt ist, ist es besser, die Welle zu drehen und ein 0,25 mm Lager von Ende zu Ende zu verwenden.